Maito meijerissä

Yhteiskäsittely saa nimensä siitä, että separointi, vakiointi ja lämpökäsittely ovat yhteisiä kaikille maitotuotteille. Homogenointikin tapahtuu yhteiskäsittelyosastolla, vaikka kaikkea maitotuotteeksi käytettävää maitoa ei homogenoidakaan.

Separoinnin ja vakioinnin avulla säädetään maidon rasvapitoisuutta. Lämpökäsittelyllä puolestaan vaikutetaan maidon mikrobiologiseen laatuun ja säilyvyyteen. Homogenoinnin tarkoituksena on saada aikaan miellyttävä suutuntuma tuotteeseen.

Maidon käsittely vaatii erityistä asiantuntemusta, sillä se on arvokas ja herkästi pilaantuva biologinen raaka-aine.

Maitoon liittyvää koulutusta annetaan niin yliopistossa, ammattikorkeakoulussa kuin ammatti-instituuteissakin. Lisää tietoa maidon käsittelystä meijerissä löydät tästä linkistä.

Maitoa otetaan tuotantolaitoksessa vastaan erityisellä vastaanotto-osastolla.

Maito siirretään autosta varastotiloihin odottamaan jatkokäsittelyä. Maitoerän lämpötila ja mikrobilääkejäämät tarkistetaan ennen vastaanottoa. Jos lämpötilakriteeri ylittyy tai maidossa todetaan mikrobilääkejäämiä, maitoa ei käytetä jalostukseen.

Kuljettaja kiinnittää vastaanottoletkut ja käynnistää maidon siirron autosta siiloon noudattaen kyseisen vastaanoton toimintaohjeita. Joissakin meijereissä vastaanotto-osastolla henkilö, joka hoitaa vastaanottoon liittyviä työtehtäviä

Toimitetun maidon määrä todennetaan mittaamalla maidon tilavuus virtausmittarilla vastaanoton yhteydessä, tai punnitsemalla maidon määrä erillisessä vaakatankissa. Vastaanotosta raakamaito pumpataan suodattimen, ilmanpoistajan ja jäähdyttäjän kautta maitosiiloihin odottamaan jatkojalostusta. Varastotilojen eli siilojen tilavuus voi olla 80 000 litraa tai jopa 100 000 litraa. Vastaanotetun maidon jäähdyttämisellä alle 4 asteiseksi ja myöhemmin valmiiden maitotuotteiden toimituksella alle 6 asteisena kauppaan, varmistetaan tuotantotilalta kuluttajalle ulottuvan maidon ns. kylmäketjun ja siten tuotelaadun ylläpito.

Purkutapahtuman yhteydessä otetaan aina maitonäyte kuorman laadun ja pitoisuuksien toteamista varten. Näytteet otetaan erikseen nupista ja perävaunusta siinä vaiheessa, kun maito ohjataan maitosiiloon. Toiminto tapahtuu vastaanottopisteen automaattisella näytteenottolaitteella. Siirron aikana kuljettaja siirtää tiloilla otetut näytteet niille osoitettuun kylmätilaan.

Vastaanotetusta raakamaidosta tehdään laitoksen omavalvontasuunnitelman edellyttämät mittaukset, joilla varmistetaan, että maito täyttää hygienialain asettamat terveys- ja laatuvaatimukset.

Keräilykalusto eli jokainen auton säiliö ja kontti pestään purkutapahtuman yhteydessä kerran päivässä, viimeisen purun jälkeen. Kun keräilykalusto on ns. välipurussa ja lähtee purun jälkeen heti seuraavalle reitille, ei säiliötä pestä eikä huuhdella. Pesutapahtumista vastaa tuotantolaitoksen vastaanotto. Keräilykaluston puhtautta seurataan säännöllisin väliajoin otetuin puhtausnäyttein. Puhtausnäytteiden ottamisesta vastaa tuotantolaitos. Jokaiselle maitoautolle suoritetaan vuosittain ns. kuntotarkastus. Kuntotarkastuksen suorittamisesta vastaa autohuolto.

Separoinnilla tarkoitetaan aineen komponenttien mekaanista erottamista keskipakoisvoiman avulla.

Meijeriteollisuudessa separointia käytetään pääasiassa maidon rasvaosan eli kerman erottamiseen täysmaidosta. Muita separointiin perustuvia meijeriprosesseja ovat rahkanvalmistus, rasvat fraktiointi (l. rasvakiteiden erotus) ja rasvan erotus herasta.

Separaattorin toimintaperiaate

Kun nestettä, johon on liuenneina eri aineita, pyöritetään suurella nopeudella, tarvitsevat raskaimmat hiukkaset suurimman voiman pysyäkseen ympyräradalla. Mitä pienempi on radan säde, sitä suurempi voima tarvitaan. Siksi raskaimmat hiukkaset kulkeutuvat uloimmaksi ja painavat kevyet hiukkaset sisemmille radoille. Näin aineet erottuvat.

Johdettaessa maitoa separaattoriin, tapahtuu kerman ja rasvattoman maidon erottuminen pyörivän kuulan ahtaissa levyväleissä, joita on useita päällekkäin. Tapahtumassa vaikuttavat samanaikaiseksi sekä keskipako- että keskihakuvoima. Kuulan pyöriessä rasvaton maito sinkoutuu kuulan reunoille ja rasvapallot liikkuvat keskustaan päin.

Teoriaa, johon sekä kermoutuminen, että rasvan erottuminen separoitaessa perustuu, kutsutaan Stoke’n laiksi.

Stoke’n laki

Rasvapallojen erottuminen on sitä nopeampaa, mitä suurempi on maidon vesiosan ja rasvaosan tiheyksien erotus, rasvapallon säde, kuulan kierrosnopeus, rasvapallon etäisyys pyörimiskeskuksesta tai mitä pienempi on maidon vesiosan viskositeetti.

Kylmän maidon viskositeetti on korkea, minkä vuoksi se kuoriutuu huonommin, kuin lämmin maito. Tämän vuoksi maito lämmitetään ennen separaattoriin johtamista. Rasvan erottumiseen vaikuttavat tekijät muuttuvat lämpötilan funktiona siten, että optimaaliset olosuhteet separoitumiselle ovat n. 45 – 65 asteen vaiheilla. Tällöin rasvattomaan maitoon rasvaa jää 0,03 – 0,05 %.

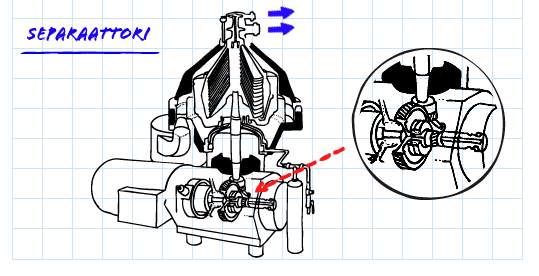

Separaattorin rakenne

Separaattori on keskipakoiskone, jonka pääosat ovat sähkömoottori, vaihdekoneisto, kuulan akseli ja kuula. Kuulan pääkomponentit ovat levyt, joiden välissä erottaminen tapahtuu, erotuslevy, joka jakaa kerman ja kuoritun maidon omiin kanaviinsa, kuulan pohja ja kansi sekä maidon sisäänmenoyhde ja erotettujen nesteiden poistokanavat.

Kartiomaiset levyt ovat ruostumatonta terästä, tasaiseksi hiottuja ja tiukasti toisiaan tukevia. Niiden lukumäärä on 100 – 240 kpl. Ulkohalkaisija 20 – 30 cm ja kaltevuuskulma on 45 – 60 astetta. Levyjen seinämän paksuus on 0,4 mm. Pienet nastat, joiden paksuus on 0,4 – 2,0 mm, erottavat levyt toisistaan ja määräävät levyvälin suuruuden. Levyvälit pienenevät pohjalta ylöspäin. Jokaisessa levyssä on 3 – 4 reikää, jotka levyjä päällekkäin asetettaessa muodostavat kanavan maidon nousua varten.

Rasvapitoisuuden säätö

Separaattorista ulostulevan kerman määrä voidaan säätää kuristamalla kerman ulostuloa. Kun kuristusventtiiliä asteittain avataan, tulee kermapuolelta yhä enemmän kermaa ulos, mutta samalla sen rasvapitoisuus laskee. Haluttu rasvapitoisuus saadaan kermapuolen virtausta säätämällä. Käytännössä virtauksen säätö tapahtuu rasvattoman maidon vastapaineen säädön ja kerman kuristusventtiilin avulla.

Maidon vakioinnilla tarkoitetaan sen rasvapitoisuuden säätöä.

Meijeriin toimitetun raakamaidon rasvaprosentti on keskimäärin 4,3 %. Kuluttajat ovat mieltyneet vähärasvaisempiin maitoihin ja maidon rasvapitoisuutta säädetään tämän vuoksi. Suomessa myynnissä olevien maitojen rasvapitoisuudet ovat 0 %, 1 %, 1,5 % ja 3,5 %. Vakiointi voi tapahtua panosvakiointina, suoravakiointina tai komponenttivalmistuksena.

Panosvakiointi

Panosvakioinnissa täysmaitoa lisätään ennalta lasketussa suhteessa rasvattomaan maitoon. Maidon annetaan sekoittua, jonka jälkeen rasvapitoisuus tarkistetaan ja vakioitu maito lämpökäsitellään. Panosvakioinnissa vakioinnin tarkkuus riippuu tehtyjen laskutoimitusten tarkkuudesta.

Vakiointiyhtälö

Meijerissä valmistetaan panosvakioinnilla 12 000 litraa kevytmaitoa, jonka rasvapitoisuus on 1,5 %. Käytettävissä on 4,3 % rasvaa sisältävää raakamaitoa ja 0,05 % rasvaa sisältävää rasvatonta maitoa. Kuinka paljon kumpaakin tarvitaan?

1. Rakennetaan yhtälöpari. Yhtälöpari muodostuu kahdesta yhtälöstä, joiden halutaan toteutuvan yhtä aikaa samoissa pisteissä. Yhtälöparissa on (yleensä) kaksi tuntematonta, esimerkiksi x ja y, jotka molemmat pyritään ratkaisemaan.

Tässä tapauksessa tuntemattomia ovat tarvittavat maitomäärät. Tarvittava maidon kokonaismäärä tiedetään. Tämän perusteella voimme merkitä:

x = tarvittavat rasvattoman maidon määrä

y = tarvittavan täysmaidon määrä

x + y = 12 000

2. Saamme tehtävästä tietoa myös halutun maidon rasvapitoisuudesta, sekä käytettävissä olevien maitojen rasvapitoisuudesta. Voimme sen perusteella kirjoittaa toisen yhtälön.

0,0005x + 0,043y = 12 000 * 0,015

3. Saadaan yhtälöpari

0,0005x + 0,043y = 12 000 * 0,015

x + y = 12 000

4. Ratkaistaan toinen yhtälöistä x :n suhteen

0,0005x + 0,0043y = 12 000 * 0,015

x = 12 000 – y

5. Sijoitetaan saatu x:n arvo toiseen yhtälöparin yhtälöön x:n paikalle ja ratkaistaan yhtälö

0,0005(12 000 – y) + 0,043 y = 12 000 * 0,015

6 – 0,0005y + 0,043y = 180

0,0425y = 180 – 6

y = 174/0,0425

y = 4094

Tarvittava täysmaidon määrä on siis 4094 litraa.

6. Lasketaan tarvittavan rasvattoman maidon määrä

12 000 litraa – 4094 litraa = 7906 litraa

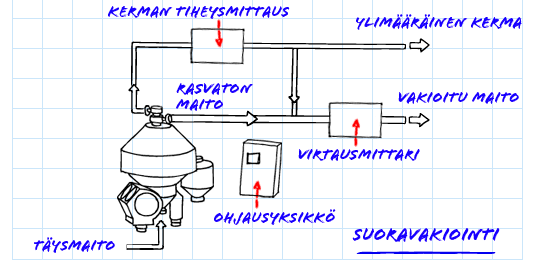

Suoravakiointi

Suoravakioinnissa separaattorilta poistuvaa kermaa ja rasvatonta maitoa sekoitetaan toisiinsa jatkuvatoimisesti separoinnin yhteydessä. Heti separoinnin jälkeen vakiointilaite palauttaa osan kermasta takaisin rasvattoman maidon linjaan, jolloin saadaan halutun rasvapitoisuuden omaavaa maitoa, sekä ylimääräistä kermaa.

Vakiointilaitteessa separaattorilta poistuvan kerman ja rasvattoman maidon linjaan on asennettu virtausmittarit sekä kermalinjaan tiheysmittari. Vakiointilaitteeseen asetetaan tavoiterasvapitoisuus. Kerman tiheysmittari tarkkailee separaattorilta poistuvan kerman rasvapitoisuutta ja säätelee sen perusteella kerman syöttövirtausta rasvattoman maidon joukkoon.

Komponenttivalmistus

Komponenttivalmistuksessa kahdesta komponentista. Tavanomaisesti toinen komponentti on rasvaton maito, toinen 12% rasvaa sisältävä kerma. Pakkauksiin tulevan maidon vakiointi tapahtuu näistä komponenteista putkistoissa ennen pakkauskoneelle tuloa. Komponenttien suhdetta säädetään virtausmittarein, jotka huomioivat määrän lisäksi ominaispainon ja lämmön. Komponenttivakiointiin siirtyminen vähentää välisäiliöiden tarvetta ja valmistuksessa, separaattoreilla, pastööreillä ja homogenisaattoreilla päästään pitkiin, taloudellisiin sarjoihin. Rasvapitoisuuden hallinta on tarkempaa ja helpompaa, pakkausosastolla voidaan vapaasti tarpeen mukaan valita pakattava tuote.

Homogenoinnissa maidon rasvapalloset pilkotaan niin pieniksi, että ne pysyvät tasaisesti maidon joukossa.

Homogenointi siis estää rasvan nousemisen maidon pinnalle. Rasvapallosten kohoaminen maidossa pintaa kohti johtuu siitä, että rasvan tiheys on pienempi kuin pallosta ympäröivän vesifaasin.

Homogenisaattorin toimintaperiaate

Homogenisaattori muodostuu korkeapainepumpusta ja homogenointipäästä. Korkeapainepumppu on mäntäpumppu. Homogenisaattorissa pumpun sähkömoottori pyörittää epäkeskoakselia, joka saa aikaan männissä edestakaisen pumppuamisliikkeen ja edelleen maidon virtauksen homogenointipäähän.

Homogenointipää eli homogenointiventtiili muodostaa homogenoinnin vaatiman kapean raon ja homogenointiventtiilillä säädetään homogenointipaine sopivaksi.

Homogenoinnissa noin + 60 astetta lämmin maito johdetaan 70 – 100 barin paineella homogenointipään läpi, jolloin 3 – 6 mikronia halkaisijaltaan olevat rasvapalloset venyvät nesteessä muodostuvan kitkan ja pyörteisen virtauksen vaikutuksesta ohuiksi rihmoiksi. Kun maito poistuu homogenointipään raoista, rihmat katkeavat nopean paineen alenemisen seurauksena pallosiksi. Niiden halkaisija on n. 1 mikronia. Samanaikaisesti rasvapallosten yleispinta-ala kasvaa n. 20 kertaiseksi.

Maidon rasvapallosia ympäröi fosfolipideistä ja proteiineista muodostunut kelmu, joka rikkoutuu homogenoinnissa. Uusien rasvapallosten pinnalle muodostuu rasvapalloskelmu pääasiassa maidon kaseiinista. Kelmun muodostumisen edellytyksenä on, että maitorasva on homogenoitaessa sulassa muodossa, ts. riittävän lämmintä. Mikäli näin ei ole, maitoon syntyy vapaita rasvahappoja, jotka aiheuttavat maitoon makuvirheitä. Tämän vuoksi maito lämmitetään …. asteeseen ennen homogenointia

Homogenointi tapahtuu tavallisesti ennen pastörointia. Pastöroinnilla voidaan eliminoida homogenoinnin aktivoimien maidon rasvaa hajottavien lipaasientsyymien toimintaa. Lipolyysi aiheuttaa maitoon virhemakuja.

Pastörointi on lämpökäsittely, jossa tuhotaan mahdolliset tautia aiheuttavat bakteerit kuumentamalla. Pastöroinnin jälkeen maito ei ole siis kokonaan mikrobitonta.

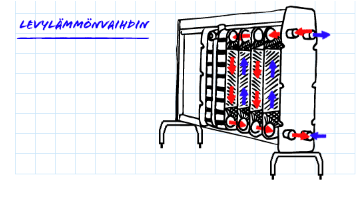

Pastöroinnissa maito kuumennetaan vähintään +72 asteeseen 15 sekunnin ajaksi. Pastörointi on erittäin lievä lämpökäsittely, joka ei merkittävästi vaikuta maidon kemialliseen koostumukseen eikä ravintoarvoon. Pastöroinnin vaiheet ovat regenerointi eli esikuumennus, kuumennus pastörointilämpötilaan, sekä jäähdytys. Pastörointi tapahtuu tavallisimmin levylämmönvaihtimessa, mutta myös putkilämmönvaihdinta voidaan käyttää.

Levylämmönvaihdin koostuu pakasta ohuita ruostumattomia teräslevyjä, jotka on puristettu kehykseen. Levyt on poimutettu eri tavoin optimaalisen lämmönsiirron saavuttamiseksi. Poimutus lisää lämmönvaihtopintaa yli 10 % vastaavankokoiseen sileään levyyn verrattuna. Levyjen muotoilun tukipisteet pitävät levyt erillään ja kanavat, joita pitkin neste levylämmönvaihtimessa virtaa, muodostuvat tällä tavoin levyjen väliin. Neste saapuu kanavaan ja poistuu sieltä levyjen kulmissa olevien aukkojen kautta. Levyn ja levyn reikien reunoja ympäröivät tiivisteet, jotka estävät sisäisen sekoittumisen ja ulosvuodon.

Samassa levylämmönvaihtimessa on useita erillisiä levypakkoja. Ne muodostavat levylämmönvaihtimen osastot, joissa tapahtuu vaiheittain tuotteen esikuumennus, kuumennus pastörointilämpötilaan, sekä jäähdytys. Perusideana on, että pastöroitava maito kulkee joka toisessa levyvälissä ja lämmönvaihtoaine joka toisessa välissä. Vierekkäiset levyvälit eivät ole yhteydessä toisiinsa. Tällöin lämpö siirtyy johtumalla levyn läpi kuumasta vedestä kylmempään maitoon tai jäähdytettäessä lämpimästä maidosta kylmään veteen. Käytettävät levylämmönvaihtimet toimivat vastavirtaperiaatteella: kun pastöroitava maito etenee joka toista levyväliä vasemmalle, lämmönvaihtoaine tulee vastakkaisesta suunnasta.

Kylmä maito johdetaan levylämmönvaihtimen regenerointiosastoon, jossa maitoa kuumennetaan pastöörista poistuvalla kuumalla maidolla. Poistuva maito viilenee samanaikaisesti. Regenerointi voi olla kaksivaiheinen. Maito voidaan ohjata ensimmäisen regeneroinnin jälkeen 55 asteisena separaattorille tai suorittaa lopullinen esikuumennus separaattorilta palaavalle maidolle.

Regenerointi on levylämmönvaihtimen taloudellisuuden avain. Mitä enemmän regenerointiostossa on levyjä, sitä enemmän lämpöä saadaan talteen. Jopa 94 % pastöroidun maidon lämmöstä on mahdollista saada talteen.

Pastöörin regenerointiosaston kunto on maidon lämpökäsittelyn onnistumisen kannalta kriittinen. Kun pastöroitu maito ja raakamaito kulkevat vierekkäisissä levyväleissä, on mahdollista että esim. levyissä olevien halkeamien vuoksi pastöroitu maito ja raakamaito pääsevät sekoittumaan. Tämän vuoksi pastöroidun maidon puolella on korkeampi paine kuin raakamaitopuolella, jotta mahdollisissa vuototapauksissa vuodon suunta on pastöroidulta puolelta poispäin.

Kuumennusosastossa maito saavuttaa pastörointilämpötilan. Kuumennukseen käytetään joko alipaineista höyryä, jonka kiehumispiste on alle 100 astetta (suora höyrykuumennus) tai kuumaa vettä, jonka lämpötila ylläpidetään höyryllä (epäsuorahöyrykuumennus).

Kuumalle pinnalle joutuneen maidon proteiinit palavat herkästi. Lämpötilaero kuumennettavan tuotteen ja kuumentavan aineen välillä tulee tämän vuoksi olla niin pieni kuin mahdollista. Normaalisti levylämmönvaihtimessa kuumentava vesi on n. 2 – 3 astetta pastörointilämpötilaa kuumempaa. Mikäli lämpötilaero on liian suuri, levyjen pintaan kertyy palanutta maitokarstaa ja lämmön siirtyminen itse tuotteeseen heikentyy.

Kesto-osastossa maitoa pidetään pastörointilämpötilassa riittävän lämpökäsittelyajan saavuttamiseksi. Kesto-osasto voi olla levylämmönvaihtimen osasto, jossa levyvälit ovat normaalia suuremmat tai se voi olla levylämmönvaihtimen ulkopuolella oleva putkisto. Kestoputken pituus lasketaan linjan tehon perusteella niin, että kuumennuksen lainsäädäntövaatimus tai yrityksen omat laatuvaatimukset pastörointiajasta toteutuvat.

Ensimmäinen jäähdytysvaihe tehdään levylämmönvaihtimelle saapuvan kylmän maidon avulla. Jäähdytysosastoon saapuessaan maito on jo kylmää, vain muutama viimeinen aste jäähdytetään siinä. Jäähdytys tapahtuu jääveden avulla.

Pastörointiin käytettävässä levylämmönvaihtimessa on oltava automaattinen palautusventtiili, joka palauttaa maidon uudelleen pastöroitavaksi, jos lämpötila on riittämätön. Lisäksi laitteistossa on oltava itsetoimiva lämmönsäädin, elohopeamittari sekä automaattinen lämpötilapiirturi. Piirturi piirtää pastörointitapahtumasta lämpötilakäyrää, jonka avulla voidaan varmistaa, että kuumennusteho on ollut riittävä. Liuskat päivämäärällä merkittynä on säilytettävä 3 kuukautta. Pastöroinnin varmentamiseksi voidaan suorittaa myös fosfataasikoe

Louis Pasteur 1822 – 1895 oli Bakteriologian uranuurtaja. Pasteur oli ennen kaikkea kemisti. Hänet tunnetaan mietelauseesta: ”Sattuma suosii vain taipuvaista mieltä”.

Iskukuumennus (UHT -käsittely) on pastörointia voimakkaampi lämpökäsittely, jolla maito saadaan mikrobittomaksi.

Tässä käsittelyssä maito kuumennetaan suoran höyryinjektion avulla vähintään +135 asteeseen yhden sekunnin ajaksi. Käytännössä tuote kuumennetaan 140 – 150 asteeseen yli kahden sekunnin ajaksi. Avaamattomat iskukuumennetut valmisteet säilyvät huoneenlämmössäkin kuukausia. UHT- lämpkäsitellyt tuotteet eivät säily ikuisesti. Ne pilaantuvat säilyvyysaikansa jälkeen pääasiassa niiden entsyymien vaikutuksesta, joita UHT- käsittelykään ei pysty tuhoamaan. UHT –käsitelty maito maistuu hieman keitetyltä ja sen juoksettumisominaisuudet heikentyvät.

UHT –käsittelyssä maito kuumennetaan lämmönvaihtimen avulla n. 75 asteeseen. Esilämmityksen jälkeen maidon paine kohotetaan, jotta se ei kiehu putkistossa, kun sen lämpötila nostetaan 140 asteeseen. Lämpötilan lopullinen nostaminen tapahtuu höyryinjektiolla, jossa tuotteeseen syötetään kuumaa höyryä. Kesto saadaan aikaan pitoputkella, josta maito johdetaan tyhjiökammioon. Tyhjiö saadaan aikaan tyhjiöpumpulla. Alipaine kammiossa vastaa n. 76 asteen lämpötilaa. Alipaineessa höyry haihtuu nopeasti ja haihtumisen vuoksi tuotteen lämpötila laskee nopeasti 76 asteeseen. Poistunut höyrymäärä vastaa kuumennuksessa injektoidun höyryn määrää, joten tuotteen kuiva-ainepitoisuus säilyy samana.

UHT –käsitelty tuote varastoidaan ennen pakkausta aseptiseen välisäiliöön. Aseptinen välisäiliö steriloidaan 120 asteen lämpötilassa 15 minuutin ajan ennen käyttöä. Säiliössä on suodatetun ilman ylipaine koko pakkauksen ajan.

Korkeassa lämpötilassa pastörointi edustaa uutta aseptista ESL (Extended Shelf life) –tekniikkaa, jolla maito kuumennetaan yleensä 125 – 135 asteen välille vain hetkellisesti (0,5 – 2 sekuntia), ennen aseptista pakkaamista.

Tällöin maidon säilyvyys kylmässä (alle +8 asteessa) paranee tavallisiin pastöroituihin maitoihin verrattuna, eikä maitoon tule keitetyn makua. ESL –maitojen leima-aika eli aika valmistuspäivästä parasta ennen päivään on Suomessa 16 päivää. ESL- tuotteiden lämpökäsittely tapahtuu UHT- kuumennuksen tapaan syöttämällä tuotteeseen höyryä ja poistamalla höyryn mukana tuotteeseen tullut vesi vakuumin avulla.

Pudistustapahtumassa maidon käsittelyn aikana laitteiden pinnoille kerääntynyt orgaaninen ja epäorgaaninen lika poistetaan.

Lika antaa hyvät elinolosuhteet mikrobeille. Laitteiden puhdistamisella voidaan siis estää ruokamyrkytyksiä ja ehkäistä tuotteen ennenaikaista pilaantumista. Laitteita puhdistamalla voidaan myös ylläpitää koneiden ja laitteiden toimivuutta

Maidon käsittelyyn käytettävät laitteet ja putkistot pestään nk. CIP-menetelmällä. CIP- pesuilla (=cleaning in place) tarkoitetaan pesutapahtumaa, jossa pesuliuoksia ja huuhdevettä kierrätetään tankkien, putkistojen ja prosessilaitteiden läpi avaamatta niitä. Joitakin laitteistojen osia voidaan joutua pesemään myös käsin.

CIP- pesuohjelma voi olla vaikkapa seuraava:

- Esihuuhtelu lämpimällä vedellä 10 minuuttia

- Emäksisen pesuliuoksen kierrätys 0,5-1,0% 30 minuuttia 75 asteessa.

- Emäksisen liuoksen huuhtelu puhtaalla lämpimällä vedellä 5 minuuttia.

- Happaman pesuliuoksen kierrätys 0,5-1,0% 20 min 70asteessa.

- Jälkihuuhtelu kylmällä vedellä

- Loppuhuuhtelu 8 minuuttia

Pesuohjeet ja pesujen kirjaus on osa omavalvontaa. Pesuohjeet laaditaan kirjallisesti ja laitteistojen pesut on voitava todentaa tarvittaessa valvovalle elintarvikeviranomaiselle.

Pesutehon määrää mekaanisen, kemiallisen ja lämpöenergian sekä ajan yhteisvaikutus. Jos jonkin puhdistustapahtuman muuttujan vaikutus heikkenee, voidaan pesutulokseen vaikuttaa toisia muuttujia voimistamalla.

Mekaaninen energia syntyy pesutapahtumassa veden virtauksesta tai käsin puhdistettaessa harjaamalla. Pesuliuosten virtausnopeutta voidaan tarkkailla prosessilinjojen virtausmittareista.

Kemiallinen energia on lähtöisin pesukemikaalista. Pesukemikaali valitaan lian määrän, laadun ja pesukohteen vaatimusten sekä puhtaustavoitteen mukaan. Uuden elintarvikelain (23/2006) mukaan Eviralla ei ole velvoitetta hyväksyä elintarviketuotannossa käytettäviä pesu- ja desinfektioaineita. Elintarviketuotannossa käytettävät desinfektioaineet ovat biosideja ja niiden markkinoille luovuttamista koskevat EY:n biosididirektiivin (98/8/EY) määräykset. Suomessa nämä määräykset sisältyvät kemikaalilakiin. Lisäksi desinfektioaineita voivat koskea EY:n pesuaineasetuksen (648/2004/EY) määräykset.

Lämpöenergiaa pesutapahtumaan tuo pesuliuoksen lämpötila. Maidon käsittelyvälineiden pesulämpötiloissa on huomioitava, että pinnoilla oleva lika sisältää usein runsaasti proteiineja, jotka liian korkeissa pesulämpötiloissa kiinnittyvät entistä lujemmin puhdistettavaan pintaan. Tämän vuoksi laitteistojen pesuohjelmissa on tavanomaisesti alkuhuuhtelu kylmällä vedellä.

Aikaa meijeripesuihin on laitteistojen korkean käyttöasteen vuoksi suhteellisen vähän, jolloin virtausnopeudella, pesuliuosten lämmöllä ja oikeilla pesukemikaaleilla on suuri merkitys puhdistustulokseen.

Maidot voidaan luokitella mm. rasvapitoisuuden, lämpökäsittelyn, laktoosipitoisuuden, lisättyjen ainesosien, tuotantotavan tai lehmän laktaatiokauden mukaan.

Maitojen tuoteryhmään on viime aikoina tullut monia uusia tuotteita, joiden tarkoituksena on täyttää kuluttajan ravitsemuksellisia erityisvaatimuksia.

Maitojen luokittelu lämpökäsittelytavan mukaan

Lämpökäsittelemätöntä maitoa kutsutaan raakamaidoksi. Kaikki tiloilla tuotettu maito on raakamaitoa, kunnes se lämpökäsitellään. Suomessa käytössä on kolme pääasiallista maidon lämpökäsittelytekniikkaa: pastörointi, UHT –käsittely (iskukuumennus) ja ESL –tekniikka. Lämpökäsittelytavan mukaan maitoa voidaan kutsua pastöroiduksi, UHT- tai ESL –maidoksi.

Kauppamaitojen luokittelu rasvapitoisuuden mukaan

Rasvaton maito

Rasvaton maito saa sisältää rasvaa korkeintaan 0,5 %. Maidon rasva poistetaan raakamaidosta separoimalla. Markkinoilla on kahdella eri tavalla lämpökäsitelyä rasvatonta maitoa: pastöroitua ja UHT -käsiteltyä. Rasvatonta maitoa on saatavana vähälaktoosisena ja laktoosittomana.

Ykkösmaito

Ykkösmaito saa sisältää rasvaa korkeintaan 1 %. Markkinoilla oleva ykkösmaito on lämpökäsitelty pastöroimalla.

Kevytmaito

Kevytmaito sisältää rasvaa enintään 1,5 %. Markkinoilta löytyy kolmella eri tavalla lämpökäsiteltyä kevytmaitoa: pastöroitua, ESL-käsiteltyä eli korkeapastöroitua ja UHT -käsiteltyä. Kevytmaitoa on saatavana vähälaktoosisena, laktoosittomana, luonnonmukaisesti tuotettuna ja yöllä lypsettynä.

Täysmaito

Täysmaito sisältää rasvaa korkeintaan 3,5 %. Markkinoilla on kahdella eri tavalla lämpökäsiteltyä täysmaitoa: pastöroitua tai UHT -käsiteltyä. Täysmaitoa on saatavana myös vähälaktoosisena.

Kauppamaitojen luokittelu tuotantotavan mukaan

Luomumaito

Luomumaito tuotetaan tiloilla, jotka toimivat ekologisesti kestävän luomutuotannon periaatteiden mukaisesti. Tuottajat ovat sitoutuneet noudattamaan luomutuotannon ehtoja ja ehtojen noudattamista valvotaan. Valvonta kattaa koko tuotantoketjun pellolta pakkauksiin. Tuotantoa ja valmistusta säätelee EU:n luomuasetus. Suomalaiset viranomaiset valvovat tuotanto- ja valmistusehtojen noudattamista tekemällä vuosittain tarkastuksia luomutiloilla ja luomutuotteita valmistavissa yrityksissä.

Luomutuotannossa ei käytetä keinolannotteita eikä kemiallisia torjunta-aineita. Lehmät syövät pääosin kotitilalla viljeltyä rehua. Erityistä huomiota kiinnitetään eläinten lajinmukaiseen kohteluun. Vasikat elävät ensimmäiset elinviikkonsa yhdessä emänsä kanssa. Luomueläimillä on tilaa liikkua ja ne ulkoilevat säännölliset talvellakin. Luomumaitoa on pastöroitua, mutta homogenoimatonta.

Lisätietoa luonnonmukaisesta tuotannosta antavat Luomuliitto ry ja Elintarvikeviraston elintarvikevalvonta.

Kauppamaitojen luokittelu laktoosipitoisuuden mukaan

Vähälaktoosinen maito

Vähälaktoosinen maito, on maitoa, jossa laktoosi on pilkottu entsymaattisesti laktaasientsyymin avulla. Maito sisältää laktoosia noin 4,8 %. Hydrolyysin jälkeen sitä on jäljellä alle 1 %. Kulutusmaitotuotteita koskeva lainsäädäntö edellyttää, että tuotteen sisältämästä laktoosista vähintään 80 % tulee olla pilkottu, jotta tuotetta voidaan kutsua vähälaktoosiseksi. Entsymaattisessa hydrolyysissa beetagalaktosidaasi entsyymi pilkkoo laktoosin glukoosiksi ja galaktoosiksi. Laktoosi on melko vähän makea, glukoosi ja galaktoosi ovat sitä makeampia. Hydrolyysin aikana maito muuttuu makeammaksi.

Laktoositon maitojuoma

Laktoosittoman maitojuoman valmistuksessa laktoosi erotetaan maidosta mekaanisesti, kromatografin avulla. Käytännössä laktoosin erotus tapahtuu n. 8 metriä korkeassa ja 3 metriä halkaisijaltaan olevassa pylväässä, joka sisältää laktoosia pidättävän huokoisen rakenteen. Yksinkertaisesti kuvattuna laktoosi kulkeutuu pylvääseen maidon muita ainesosia hitaammin ja se saadaan näin erotettua maidosta. EU:n säädökset estävät nimittämästä laktoositonta maitojuomaa maidoksi.

Maidon luokittelu laktaatiokauden (tuotantokauden) vaiheen mukaan

Ternimaito (pihkamaito)

Maitoa, jota lehmä tuottaa 4 – 5 vuorokauden ajan poikimisen jälkeen, kutsutaan ternimaidoksi. Se poikkeaa sekä koostumukseltaan, että ominaisuuksiltaan huomattavasti normaalimaidosta. Ternimaidon väri vaihtelee ruskeankeltaisesta keltaiseen. Ternimaito sisältää runsaasti entsyymejä, kuten katalaasia ja peroksidaasia. Ternimaito sisältää myös runsaasti heravalkuaisaineita, albumiineja ja globuliineja. Nämä valkuaisaineet saostuvat jo lievässä lämpökäsittelyssä, minkä vuoksi ternimaitoa ei voida käsitellä normaaleissa meijeriprosesseissa.

Emän hoito ja sen olosuhteet ennen poikimista, vaikuttavat ternimaidon laatuun. Lehmän on saatava olla ummessa vähintään kuukausi, jotta ternimaidossa olisi riittävästi vasta-aineita niitä taudinaiheuttajia vastaan, jotka ovat tyypillisiä karjalle. Naudoilla vasta-aineet eivät siirry istukan kautta sikiölle, kuten muilla imettävillä lajeilla, vaan vasikan on saatava ne maidosta. Syynä vasta-aineiden siirtymättömyyteen istukan kautta on se, että emän ja kohdussa kehittyvän vasikan verenkierron välissä on liian monta kudoskerrosta. Koska vasikka syntyy ilman veressä olevia vasta-aineita, on ternimaidolla suuri merkitys vastustuskyvyn kehittymiseen. Vasikan vastustuskyvyn kehittyminen kestää muutaman kuukauden. Suojan erilaisia tartuntoja vastaan vasikka saa ternimaidon vasta-aineista.

Ternimaitoa voidaan toimittaa tuotantotilalta jäädytettynä tai pakastettuna ja pakattuna tilan ulkopuolelle myytäväksi, mikäli tuotantotila täyttää maidontuotantotilojen hygieniavaatimuksista annetun asetuksen vaatimukset.

Maitojen luokittelu lisättyjen ainesosien mukaan

Kalsium-maito

Kalsium-maitoon on maidon sisältämän luontaisen kalsiumin lisäksi lisätty kalsiumglukonaattia. Kalsium-maito vaahtoaa runsaammin kuin tavallinen maito. Vaahtoaminen aiheuttaa hankaluuksia pakkauksen sulkemisessa, minkä vuoksi kalsiummaitoa on tölkissä tavallisesti 0,95 litraa. Kalsium-maidon kuumennuksessa on käytetty ESL (Extended Shelf Life, pidennetty säilyvyysaika) –tekniikkaa. Tekniikka muodostuu normaalia pastörointia voimakkaammasta lämpökäsittelystä sekä puoliaseptisesta pakkausmenetelmästä.

Lainsäädännön mukaan maidoksi saa kutsua tuotetta, joka on lämpökäsitelty vain kerran. Rasvaton maitojuoma -kalsiumin valmistusprosessi sisältää kaksi pastörointia. Tämän vuoksi tuotetta kutsutaan maitojuomaksi.

Gefilusmaito

Gefilusmaito on pastöroitua 1 % rasvaa sisältävää maitoa, johon on lisätty Lactobacillus GG –maitohappobakteereja. Normaalin maidon mikrobifoora sisältää myös pieniä määriä Lactobacillus GG –bakteeria. Se kestää elävänä läpi koko ruoansulatuskanavan. Se kykenee tarttumaan suolen limakalvon pinnalle ja aikaansaamaan siinä myönteisiä vaikutuksia suoliston terveyteen. Lactobacillus GG on maultaan varsin neutraali, joten sen vaikutus valmiiden Gefilus –tuotteiden lopulliseen makuun on vähäinen.

Pakkaamisen perustarkoitus on suojata maitoa esimerkiksi valolta, lämmöltä, mikrobeilta tai vierailta hajuilta.

Pakkaus mahdollistaa myös maidon säilyttämisen, jakelun ja kertoo tuotteesta. Lisäksi se lisää käyttömukavuutta ja myy.

Suomessa maitoa pakataan tavallisimmin nestepakkauskartongista valmistettuihin tölkkeihin, muovipikareihin sekä suurtalouksia varten bag in box-pakkauksiin.

Maidon pakkaamisen parissa työskentelevien ammattitaito pitää sisällään esimerkiksi pakkausmateriaalien ja pakkausprosessien tuntemusta, pakkausprosessin laadun seurantaa, sekä kierrätykseen liittyviä asioita.

Pakkauksia kehitettäessä myös kaupan, kuluttajien ja logistiikan tuntemus on tarpeen.

Nestepakkauskartonki on muovipäällysteistä kartonkia.

Nestepakkauskartonkien raaka-aineena käytetään sekä havu- että koivusellua. Hygieenisyyssyistä siihen ei käytetä kierrätyskuitua.

Nestepakkauskartonki muodostuu 7 – 9 kerroksesta, joista 3 – 5 tehdään kartonkikoneella ja 4 erillisellä muovipäällystyskoneella. Muovipäällystys suojaa pakkausta kosteudelta, estää kaasujen läpäisyä sekä antaa haju ja makusuojaa. Kartongin ja muovikerrosten paksuus vaihtelee toimittajien kanssa sovittujen ohjearvojen rajoissa. Aseptisessa pakkaamisessa käytetyssä pakkauslaminaatissa on kaasutiiviyden lisäämiseksi ohut alumiinikalvo, koska se suojaa lämpimässäkin säilyvää tuotetta parhaiten valolta ja hapelta. Maitopurkkiaihio Suomessa painaa n. 2,3 g ja siinä on polyeteeniä noin 3 g.

Muovipikarien materiaali on polystyreeniä, kannet ovat alumiinia. Pikarit valmistetaan muovirakeesta valetusta levystä syvävetotekniikalla lämmön ja alipaineen avulla. Maitopikarit poikkeavat jogurttipikareista siten, että niiden seinämässä on ohut pigmenttikerros, joka heikentää pakkauksen valonläpäisykykyä. Suurkeittiöitä varten maidoille on nk. bag in box -pakkaus, jossa maito on pakattu aaltopahvissa olevaan polyeteenimuovipussiin.

Maidon pakkaaminen nestekartongista valmistettuihin pakkauksiin perustuu usein kokonaisjärjestelmiin, jolloin järjestelmätoimittajan toimittaa tarvittavat mm. täyttökoneet, jälkipakkauskoneet sekä koneisiin sopivat pakkausaihiot.

Nestepakkauskartonkiaihioista Suomessa käytetyimpiä ovat Pure-Pak ja Tetra Rex. Pure-Pak aihiot valmistetaan Suomessa. Meijeri saa valmistajilta tölkkien litistetyt, sivuliimatut aihiot. Pakkauskone avaa aihion, muotoilee pohjan ja saumaa sen. Tämän jälkeen täyttölaite täyttää tölkin ja saumaa harjan kiinni.

Saumauksessa ei käytetä liimaa, vaan kartongin muovipinnat sulatetaan yhteen lämmön avulla. Tölkin pohja kuumasaumataan ja muotoillaan. Tämän jälkeen tölkki täytetään ja myös suuaukko kuumasaumataan ja muotoillaan. Kuumasaumauksessa ei käytetä liimaa, vaan lämpö hitsaa tölkin polyeteenipinnat toisiinsa. Mustesuihkukirjoitin tulostaa valmiiseen purkkiin valmistuspäivän, parasta ennen päivämäärän sekä kellonajan.

ESL -käsitelty tuote pakataan harjakattoisiin pakkauksiin.

Pakkaukset tulevat tuotantolaitokseen sivuliimattuina aihioina, joista pakkauskone kuumasaumaa ja muotoilee purkin pohjan. Muotoilun jälkeen pakkauskone käsittelee purkin vetyperoksidilla ja haihduttaa peroksidin pois UV-valon avulla. Käsittely tuhoaa pakkausmateriaalissa mahdollisesti olevia mikrobeja. Miltei aseptinen pakkausmateriaali yhdessä tavallista pastörointia tehokkaamman tuotteen lämpökäsittelyn kanssa mahdollistavat tuotteelle pastöroitua tuotetta pidemmän säilyvyyden. Pakkauskoneen sisällä on suodatetun, puhtaan ilman ylipaine pakkaustilaan nähden. Ero UHT-tuotteen pakkaamiseen on se, että UHT- tuotteiden pakkausprosessissa tölkki täytetään ja saumataan nestepinnan alapuolella, kun ESL-tuotteen pakkauksessa tuote on aina ilman kanssa tekemisissä ja pakkaukseen jää myös ilmatila.

ESL- nimike tulee sanoista extended shef life eli laajennettu säilyvyysaika. Menetelmälle ei ole lainsäädäntövaatimuksia samaan tapaan kuin pastöroinnille.

Tutustu myös oheiseen esitykseen.

Ruotsalainen pakkausalan yritys Tetra Pak on kehittänyt jatkuvatoimisen aseptisen pakkausmenetelmän.

Maito johdetaan pakkausmateriaalista muotoiltuun kartonkiputkeen, joka suljetaan nestepinnan alapuolella. Tällöin pakkaukseen ei jää lainkaan ilmaa. Ennen kartonkiputken muotoilua pakkauslaminaatti steriloidaan vetyperoksidilla, joka haihdutetaan UV-säteilyn ja lämmön avulla ennen pakkaamista.

Pakkauskoneet ovat suljettuja laitteita, joissa on puhtaan ilman ylipaine. Jos pakkauskone joutuu epäkuntoon, pakkaaminen pysähtyy automaattisesti. Samoin käy, mikäli pakkauskoneen suojaovet avataan pakkaustapahtuman aikana.

TetraPakin aseptiset pakkaukset voidaan muotoilla saumaamisen jälkeen eri tavoin. Ne voivat olla tiiliskiven muotoisia: TetraBrik-, tai monikulmaisia TetraPrisma pakkauksia.

Ennen maidon pakkausta tehdään aistinvarainen arviointi pakkaus- ja myyntikelpoisuudesta.

Tämä arviointi kirjataan muistiin. Tölkkien leimauslaitteelle asetetaan oikea pakkauspäivämäärä ja parasta ennen -leima. Tuotteen rasvapitoisuus tarkistetaan. Kun pakkaus on aloitettu, pakattujen tuotteiden painoa tarkkaillaan säännöllisin väliajoin, jotta pakkauksessa on varmasti oikea määrä tuotetta. Pakkauskoneen annostelua säädetään punnitustulosten mukaan. Kone voi tulosten perusteella säätä myös itse itseään.

Pakkauksista tehdään tiiviys- ja saumatestejä, jotta voidaan varmistua siitä, ettei maitopurkki vuoda. Tiiviys- ja saumatestejä voidaan tehdä joko väriaineen tai paineen avulla. Pakkausprosessin häiriöt sekä pakkauksen laaduntarkkailutoimenpiteet ja tulokset kirjataan ajopöytäkirjaan. Muistiinpanojen avulla voidaan arvioida prosessin taloudellisuutta ja toimivuutta sekä kohdistaa koneelle mahdollisia huolto- ja korjaustoimenpiteitä.

Vähälaktoosisten tuotteiden valmistukseen käytettävän laktaasin eli laktoosia hajottavan entsyymin annostelu maitoon tapahtuu pakkausvaiheessa.

Annostelu tapahtuu pakkausjärjestelmään liitetyn letkupumpun avulla suoraan pakattavan tuotteen nestevirtaan. Laktaasin lisääminen pakkausvaiheessa vähentää entsyymin hävikkiä sekä nopeuttaa tuotteen valmistusprosessia, sillä laktoosi ehtii pilkkoa maitosokerin sillä välin, kun maito kuljetetaan kauppaan.

D-vitamiinin annostelu tapahtuu samalla periaatteella, mutta tuotteen prosessointivaiheessa, separoinnin ja vakioinnin jälkeen. D-vitamiini lisätään ennen homogenointia, sillä homogenointi jakaa rasvaliukoisen D-vitamiinin tasaisesti tuotteen joukkoon. Homogenoinnin jälkeen tuote pastöroidaan normaalisti.

Useissa kotimaisissa tutkimuksissa on todettu, että D-vitamiinin saanti ravinnosta on suosituksiin nähden niukkaa. Maidossa on luonnostaan D-vitamiinia 0,08 mikrogrammaa desilitrassa. D-vitamiinin lisääminen maitoihin ja muihin nestemäisiin maitovalmisteisiin on tullut mahdolliseksi joulukuun 2003 alussa. Kauppa- ja teollisuusministeriö on muuttanut Valtion ravitsemusneuvottelukunnan aloitteesta asetustaan vitamiinien ja eräiden muiden aineiden lisäämisestä elintarvikkeisiin siten, että maitoihin voidaan lisätä D-vitamiinia nykyistä enemmän. D-vitamiinipitoisuuksia voidaan nostaa nykyisestä tasosta 0,08 ug/dl tasolle 0,5 ug/dl. Suurin osa suomalaisista juo maitoa ja piimää, joten vitaminointi vaikuttaa laajasti suomalaisten D-vitamiinin saantiin. Luomumaitoja ei voi täydentää D-vitamiinilla.

Yksittäispakatut maidot jälkipakataan kuljetuspakkauksiin.

Kuljetuspakkauksen tehtävänä on suojata maidon yksikköpakkauksia matkalla vähittäiskauppoihin. Jälkipakkaaminen tapahtuu automatisoidusti.

Pastöroitujen maitojen kuljetuspakkauksia ovat muovilaatikko ja rullakko. Rullakko on pyörillä varustettu hyllyllinen teräshäkki, jolla voidaan kuljettaa kerrallaan esim. 160 litran maitotölkkiä. Muoviseen maitolaatikkoon mahtuu 20 maitotölkkiä. Maitolaatikot pinotaan usein alusvaunulle. Alusvaunun ansiosta pakkauksia voidaan siirtää työntämällä ilman apuvälineitä.

Palautuvat kuljetuspakkaukset omistaa Meijeripakkauspooli, jossa jäseninä ovat miltei kaikki maitoa pakkaavat meijeriyritykset. Meijeripakkauspoolin jäsenet käyttävät yhteisiä kaupasta meijeriyritykselle palautuvia kuljetuspakkauksia. Maitolaatikot ovat siis meijeriyritysten arvo-omaisuutta, jota ei tulisi käyttää muihin tarkoituksiin.

UHT-käsitellyt maidot pakataan pahvisiin laatikoihin tai alustoille ja edelleen lavoille.

Pakkausmerkinnät kertovat paljon tuotteesta.

Elintarvikkeiden päällysmerkintöjen on kerrottava mm. elintarvikkeen nimi, sisällön määrä, ainesosaluettelo, tiettyjen ainesosien tai ainesosaryhmien määrät, valmistajan tai pakkaajan nimi tai Suomessa toimivan myyjän nimi sekä osoite, alkuperämaa, päiväysmerkintä, elintarvike-erän tunnus, ravintoarvo, säilytysohje ja käyttöohje. Mahdollisesta suojakaasun käyttämisestä tulee olla merkintä.

Maitotuotepakkauksiin on merkittävä kuumennustapa ja tuotteet on myös varustettava pakkaajan tai kunnan terveysmerkinnällä. Terveysmerkintä yksilöi tuotantolaitoksen, josta tuote on peräisin.

Lakisääteisten merkintöjen lisäksi pakkauksissa voi olla yhä useammin muita tuotteen ominaisuuksista tai vaikutuksista kertovia merkintöjä.

Lisätietoja pakkausmerkinnöistä löydät Ruokaviraston sivuilta.

Elintarvikkeen nimi

Elintarvikkeen nimellä kerrotaan lyhyesti ja täsmällisesti, mitä elintarviketta pakkaus sisältää. Osalle elintarvikkeista nimi on määrätty. Vain määräyksissä annetut vaatimukset täyttäviä elintarvikkeita saa kutsua näillä nimillä. Tällaisia ovat esimerkiksi emmentaljuusto, kevytmaito ja kermajäätelö.

Useimpien elintarvikkeiden nimen saa kuitenkin muodostaa vapaammin, jos vain huolehditaan siitä, ettei nimi ole harhaanjohtava.

Nimen lisäksi pakkauksiin on usein merkitty myös kaupallisia nimiä, kuten tavaramerkki. Näitä ei tule sekoittaa edellä tarkoitettuihin “virallisiin” nimiin.

Sisällön määrä ja hinta

Kaikkiin valmiiksi pakattuihin elintarvikkeisiin on merkittävä sisällön määrä. Sisällön määrällä tarkoitetaan pakkauksen nettosisältöä sen suuruisena kuin se oli pakkaushetkellä. Jos valmisteeseen kuuluu liemi, jota ei ole tarkoitettu yleensä nautittavaksi, on ilmoitettava sekä pakkauksen kokonaissisältö että erikseen syötäväksi tarkoitetun osan paljous. Mittayksikköinä on käytettävä virallisia painomittoja. Nesteet saa ilmoittaa vaihtoehtoisesti myöskin tilavuusmitoin.

Yleensä valmistaja tarkkailee pakkausten sisällön määrää oman laatujärjestelmän puitteissa.

Elintarvikkeista on lisäksi pääsääntöisesti ilmoitettava yksikköhinta eli kuinka paljon elintarvike maksaa kilolta tai litralta. Tämä ilmoitetaan tavallisimmin myyntipaikan läheisyydessä, esimerkiksi hyllyn reunassa.

Ikä ja kelpoisuus

Nimen ja määrän ohella tavallisimpia pakkauksista luettavia merkintöjä ovat valmisteen iästä kertovat merkinnät. Elintarvikkeista on ilmoitettava käytännössä aina vähimmäissäilyvyysaika tai mikrobiologisesti kaikkein arimmista tuotteista viimeinen käyttöajankohta.

Vähimmäissäilyvyysaika merkitään parasta ennen -päiväyksellä ja viimeinen käyttöajankohta viimeisellä käyttöpäivällä. Parasta ennen -päiväyksellä elintarvikkeen valmistaja kertoo, mihin saakka ainakin elintarvike säilyttää tuoreutensa ja muut tyypilliset ominaisuutensa. Tämä merkintä ei siis kerro sitä, että elintarvike kävisi päiväyksen umpeuduttua käyttökelvottomaksi. Useimmat elintarvikkeet ovat täysin käyttökelpoisia jonkin aikaa vielä tämän ajankohdan jälkeenkin.

Viimeisellä käyttöpäivällä puolestaan kerrotaan se, mihin mennessä elintarvike on kulutettava. Se on siis huomattavasti “vakavammin” otettava merkintä. Säilyvyysajasta päättää ja vastaa elintarvikkeen valmistaja laatujärjestelmänsä mukaisesti.

Mainittujen pakollisten merkintöjen lisäksi pakkauksissa saattaa olla muitakin valmisteen iästä ja käsittelystä kertovia vapaaehtoisia päiväyksiä. Tällainen on mm. maitotölkin harjassa Parasta ennen -päiväyksen rinnalla oleva pakkauspäivää osoittava merkintä.

Aineosat

Pakkauksen ainesluettelosta selviävät elintarvikkeen valmistus- ja mahdolliset lisäaineet. Luettelossa nämä on ilmoitettava paljousjärjestyksessä virallisilla nimillä tai lisäaineet ainakin E-numeroilla, joista haluttaessa saa selville, mistä lisäaineesta on kysymys. Poikkeuksina tästä ovat elintarvikkeet, joihin on käytetty alle 25% toista kahdesta tai useammasta ainesosasta koostettua elintarviketta. Tällöin riittää, että ainesosana käytetystä elintarvikkeesta ilmoitetaan ne lisäaineet, joilla on vaikutusta lopulliseen elintarvikkeeseen sekä kaikki mahdollisesti allergiaa aiheuttavat ainekset.

Ravintoainepitoisuus

Sisältääkö tuote laktoosia? Vastauksen tähän saa ainesosaluettelosta tai ravintoarvomerkinnästä. Ravintoarvomerkinnässä ilmoitetaan elintarvikkeen energiasisältö ja valmisteen keskeisimpien ravintoaineiden määrä analyyseihin tai laskelmiin perustuen. Elintarvikkeen ravintoaineiden ilmoittaminen on yleensä vapaaehtoista, mutta jos ne ilmoitetaan, on noudatettava siitä annettuja määräyksiä.

Ravintoarvon ilmoittaminen on pakollista, jos elintarvikkeesta tehdään tiettyjä elintarvikkeen ravintosisällön kannalta keskeisiä väitteitä. Näitä ovat: energiasisältöä, proteiinia, hiilihydraatteja, rasvaa, ravintokuitua ja natriumia sekä eräitä vitamiineja ja kivennäisaineita koskevat ravitsemukselliset väitteet. Esimerkiksi “sisältää runsaasti kalsiumia” on tällainen väite.

Pastöroidulla maidolla on rajoitettu säilyvyys.

Mikrobitoiminnan ja kemiallisten reaktioiden vuoksi pastöroidun maidon rakenne ja ravintosisältö muuttuvat säilytyksen aikana. Säilytyslämpötila vaikuttaa merkittävästi maidon säilyvyyteen. Pastöroitu maito tulisi säilyttää kaupoissa, suurkeittiöissä ja kotona +2.+8 asteessa valolta ja hajuilta suojattuna. Nyrkkisääntönä on, että jokainen 2 astetta ylös tai alaspäin säilytyslämpötilassa puolittaa tai kaksinkertaistaa maidon säilyvyysajan. Säilytyslämpötilan lisäksi säilyvyyteen vaikuttavat useat eri tekijät, kuten raakamaidon mikrobiologinen laatu, pastöroinnin kestävien mikro-organismien laji ja määrä, pastöroinnin jälkeen kontaminoituvien mikrobien laji ja määrä, sekä pakkausmateriaali. Pastöroidun maidon parasta ennen ajankohta on 6 vuorokautta pakkauspäivästä

ESL-käsitellyn maidon parasta ennen päivä on 16 vuorokautta pakkauspäivästä. Pastöroitua maitoa pidemmän säilyvyyden saa aikaan sekä voimakkaampi lämpökäsittely, että pakkausprosessin aseptisuus.

Aseptisesti pakatun UHT -käsitellyn maidon säilyvyys on useita kuukausia tai jopa vuosia, koska maidon mikrobiologinen aktiivisuus on käytännössä katsoen eliminoitu. Maidossa tapahtuvat kemialliset muutokset rajoittavat kuitenkin tuotteiden säilyvyyttä ja käyttökelpoisuutta. Tämän vuoksi UHT-käsitellyt maidot säilyvät huoneenlämmössä avaamattomina 90 päivää valmistuksesta.

Valmiiden tuotteiden laatu perustuu raaka-aineiden hyvään laatuun sekä tuotantoympäristön hygieniaan.

Valmiin maitotuotteen aistinvarainen, mikrobiologinen ja kemiallinen laatu varmistetaan tuotantolaitoksessa erilaisilla määritysmenetelmillä.

Valmiin tuotteen laatua seurataan sen koko elinkaaren ajan. Valmiin maidon laatua seurataan ensimmäisistä myyntiin aiotuista pakkauksista eli nk. aloituspakkauksista, pakkausprosessin aikana otetuista näytteistä, parasta ennen päivään asti säilytetyistä näytteistä sekä näytteistä, jotka on säilytetty parasta ennen päivän jälkeen vielä kolme päivää.

Jokaisen tuotannossa ja pakkauksessa työskentelevän tehtäviin kuuluu varmistaa käsittelemänsä tuotteen laatu oman prosessivaiheensa osalta.

Valmiin tuotteen elinkaaren laadunvarmistukseen ovat erikoistuneet erityisesti tuotantolaitosten laboratorioissa työskentelevät ammattilaiset.

Aistinvarainen laadunvarmistus

Aistittava laatu on elintarvikkeen kokonaislaadun olennainen osatekijä.

Aistinvaraista arviointia voidaan käyttää hyväksi tuotteen reseptiä ja valmistusteknologiaa kehitettäessä, raaka-aineita valittaessa, tuotetta kuvaavia ominaisuuksia määritettäessä sekä pakkausmateriaalien soveltuvuutta testattaessa. Sitä käytetään myös kuluttajien mieltymyksiä mitattaessa ja tutkittaessa kilpailevien yritysten tuotteita.

Astinvaraisissa testeissä elintarvikkeiden ominaisuuksia arvioidaan yhden tai useamman aistin avulla. Elintarvikkeen nautittavuuden kokonaisvaltaiseen arviointiin liittyy kaikkien aistien yhteiskäyttö. Tuotteen ulkonäön arvioinnissa tarvitaan näköaistia ja rakenteen arvioinnissa näkö- kuulo- ja tuntoaistia. Hajun ja maun arviointiin on omat aistinsa. Lisäksi ihmisellä on nk. yleinen kemiallinen aisti, joka ei ole varsinainen aisti. Vielä ei ole keksitty laitetta, joka mittaisi sen elämyksen, jonka koemme ruokaa tai juomaa nauttiessamme.

Tuotantolaitosten omavalvonnassa käytetään aistinvaraisia mittausmenetelmiä prosessin aikana, sekä eräiden tuotteiden kohdalla erillisissä nk. myyntiin hyväksyntäarvioinnissa. Aistinvarainen arviointi on usein kemiallisia ja mikrobiologisia määrityksiä nopeampi tapa saada tietoa tuotteen laadusta.

Maistajina toimivat laboratoriossa ja tuotteen valmistuksessa ja pakkauksessa työskentelevät henkilöt. Nämä henkilöt tuntevat ko. tuotteen ja sille asetetut laatutavoitteet. Sen lisäksi heidät on koulutettu tuotekohtaisesti tehtäväänsä. Ilman vankkaa tuotetuntemusta ja koulutusta laadunseuranta on omien mieltymysten kirjaamista.

Tuotekuvauksessa on kuvattu tavoitteet tuotannossa oleville tuotteille ja myös niiden aistinvaraisille ominaisuuksille. Tavoitteiden toteutumista täytyy seurata. On tärkeää, että kuluttaja voi luottaa saavansa aina samanlaista ja yhtä laadukasta maitoa. On myös tärkeää pysäyttää virheelliset tuotteet ennen kuin ne ehtivät asiakkaalle.

Kauppamaitojen aistinvaraisessa arvioinnissa arvioitavien maitojen lämpötila on +17 astetta. Tässä lämpötilassa mahdolliset laatuvirheet tulevat parhaiten esille. Aistinvaraisessa arvioinnissa arvioidaan maitopakkauksen ulkonäköä, tuotteen ulkonäköä, hajua, makua ja rakennetta. Kauppamaitoja arvioitaessa kiinnitetään huomiota leimojen selvyyteen ja erityisesti tölkin suun ulkonäköön. Tuotteen ulkonäössä kiinnitetään huomio kermoutumiseen, hiutaleisuuteen ja väriin. Hajun ja maun arvioinnissa tulee huomioida maitotyyppi. Hajun ja maun tulee olla puhdas ja raikas.

Maitojen aistinvaraisessa arvioinnissa käytettävällä asteikolla ylin arvosana on 5 ja se vastaa tuotespesifikaatiossa kuvattua laatutavoitetta. Jos arvioija antaa 3 tai alle 3 pistettä on poikkeama tavoitteesta niin suuri, että hänen on kyettävä nimeämään toteamansa virhe. Apuna nimeämisessä on ko. tuotteen virhenimistö. Alle 1 pisteen tuotteet eivät ole elintarvikkeeksi kelpaavia.

Koulutusta järjestetään yritysten sisäisenä koulutuksena säännöllisin väliajoin. Koulutustilaisuudet tarjoavat myös maistajille mielenvirkistystä ja motivaatiota joskus uuvuttavaankin, mutta tärkeään työhön.

Päivän mittaisessa koulutuksessa on ainakin seuraavat osiot: aistinvaraisen arvioinnin perusteet ja merkitys, aistit ja niiden toiminta, perusmakutesti, käytettävä arviointimenetelmä, maidon ( = raaka-aine) haju-/ makuvirheiden opettelu, tuotteiden spesifikaatiossa mainittujen aistinvaraisten laatutavoitteiden opettelu, tuotteiden laatuvirheiden opettelu ja arvioinnin käytännön harjoittelu.

Vain kouluttamalla tuotteen tuntevat arvioijat työhönsä ja ylläpitämällä heidän motivaatiotaan ja ammattitaitoaan sekä seuraamalla arviointityön luotettavuutta käytettäessä kuvattua menetelmää, voidaan varmistua aistinvaraisten tulosten luotettavuudesta. Voidaan sanoa, että huonosti järjestetty aistinvarainen arviointi on hukkaan heitettyä aikaa ja vaivaa. Pätevästi järjestettynä aistinvaraisen arvioinnin tutkimusmenetelmät sen sijaan peilaavat kaikkein suorimmin kuluttajien reaktiota ja tarjoavat paremmat mahdollisuudet menestyä markkinoilla.

Perusmakutestissä maistajien on kyettävä tunnistamaan nykytietämyksen mukaiset perusmaut. Niitä ovat hapan, makea, karvas, suolainen ja umami (umamin maku muistuttaa hieman suolattoman lihaliemen makua).

Testisarjassa on 11 koodattua näytettä, 2 kutakin perusmakua ja yksi vesinäyte.

Makuliuokset ovat värittömiä nesteitä. Ne ovat veden ja makua antavien aineiden vesiliuoksia ja niitä voi turvallisesti niellä.

Perusmakutestissä käytettävistä yhdisteistä ja pitoisuuksista on olemassa erilaisia standardeja. Oheisen pitoisuuksisilla testiliuoksilla voi harjoitella perusmakujen maistamista vaikkapa kotitalousluokassa.

Makea: sakkaroosi 0,57%

Suolainen: natriumkloridi 0,19%

Hapan: viinihappo 0,043%

Karvas: kofeiini 0,019%

Umami: natriumglutamaatti 0,059%

Maitotuotteisiin voi tulla makuvirheitä. Makuvirheitä voi syntyä maitoon mikrobiologisen toiminnan tuloksena, niitä voi imeytyä maitoon ympäristöstä, ne voivat olla prosessoinnin aiheuttamia tai niiden alkuperä voi olla maidon kemiallisissa muutoksissa.

Jokaisen maitotuotteiden valmistuksessa pakkauksessa ja laadunvarmistuksessa työskentelevän ammattitaitoon kuuluu tunnistaa virheellinen tuote ja estää sen pääsy kauppaan ja edelleen kuluttajalle. Makuvirheet voivat olla lieviä, mutta voimistua säilytyksen aikana. Pienikin määrä makuvirheellistä maitoa voi pilata ison maitoerän. Tämän vuoksi tarkka makuaisti on tuotteiden parissa työskennellessä tärkeä. Erilaisten makuvirheiden tunnistaminen auttaa makuvirheen syntyperän selvittämisessä ja syyn poistamisessa.

Kemiallinen laadunvarmistus

Valmiin tuotteen kemiallinen laadunvarmistus on tavallisesti pakkausmerkinnöissä mainittujen ravintosisältöjen tarkistamista.

Pakkausmerkinnät eivät saa johtaa ostajaa harhaan elintarvikkeen tai sen ominaisuuksien suhteen. Niiden tulee olla totuudenmukaisia ja voimassa olevien säännösten ja määräysten mukaisia. Kauppamaitojen osalta tämä tarkoittaa esimerkiksi sitä, että pakkaukseen merkityn rasvapitoisuuden tulee vastata pakkauksen sisällön rasvapitoisuutta tai että pakkauksen sisältö on homogenoitu, mikäli pakkauksessa on maininta homogenoinnista.

Maidon rasvapitoisuuden ja proteiininpitoisuuden määrittäminen tapahtuu analysaattoreilla, joiden toiminta perustuu orgaanisen aineen, kuten rasvan kykyyn absorboida infrapunavaloa tietyllä aallonpituudella. Valon aallonpituuden värit valitaan mittauksiin optisilla suodattimilla.

Tuotantolaitoksen on tutkittava säännöllisesti sieltä lähtevän kulutusmaidon jäätymispiste sen varmistamiseksi, ettei maitoon ole laitoksessa käsittelyn aikana joutunut vettä. Veden joutuminen tuotteen joukkoon voidaan havaita jäätymispisteen alenemana. Jäätymispisteen mittausta voidaan hyödyntää myös laktoosin hydrolysoinnin varmentamisessa. Laktoosin hydrolyysireaktiossa syntyy aina pieniä määriä vettä. Tuotteeseen joutunut tai hydrolysointiprosessissa syntynyt vesi alentaa maidon jäätymispistettä. Maidon jäätymispiste on normaalisti -0,520 C.

Jäätymispiste mitataan kryoskoopilla, jonka toiminta perustuu kiteytymisessä vapautuvan lämpötilan nousun seurantaan. Kun lämpötilannousu pysähtyy, on jäätymispiste saavutettu.

Homogenointiasteen määrittämisellä voidaan arvioida homogenoinnin tehokkuutta. Menetelmä varmentaa aistinvaraisessa arvioinnissa saatua suutuntumaa. Menetelmässä tutkittavasta maidosta määritetään rasvapitoisuus. Erityisten homogenointiasteen määritysputkien avulla erotetusta maidon osasta määritetään rasvapitoisuus ja tulos saadaan näiden kahden rasvapitoisuuden suhteena.

Fosfataasimäärityksellä varmistetaan, että pastörointikäsittely on ollut riittävä. Fosfataasi on raakamaidossa normaalisti esiintyvä entsyymi, joka tuhoutuu pastöroinissa. Jos pastörointi ei ole ollut riittävä tai pastöroidun maidon joukkoon on joutunut raakamaitoa, on maidossa aktiivista fosfataasientsyymiä, joka voidaan todeta fosfataasimäärityksellä.

Määrityksessä dinatriumfenyylifosfaattia lisätään pastöroituun maitoon. Mikäli pastörointi ei ole onnistunut, fosfataasientsyymi hajottaa dinatriumfenyylifosfaatin. Reaktiossa syntyy fenolia, joka muodostaa näytteeseen lisättävän 2,6 dibromikinonkloori-imidin vaikutuksesta sinisen värin maitoon.

Mikrobiologinen laadunvarmistus

Hyvät tuotantotavat ovat tärkein osa tuotteiden laadun varmistamista.

Hygieniariskit voidaan välttää ja tuotantolaitosten häiriötön toiminta turvata käyttämällä tuotteisiin terveistä eläimistä saatua hyvälaatuista maitoa ja laadukkaita raaka-aineita sekä valmistamalla hygieenisessä tuotantoympäristössä puhtaita ja moitteettomia tuotteita.

Hygienialain mukaan tuotantolaitoksen on laadittava ja toteutettava kunnan elintarvikevalvontaviranomaisen hyväksymä omavalvontajärjestelmä. Omavalvontajärjestelmään perustuen tuotantolaitoksen on huolehdittava, että siellä estetään elintarvikehygieenisten epäkohtien syntyminen ja että tuotteet täyttävät niille asetetut lainsäädäntövaatimukset.

Omavalvontasuunnitelma perustuu maitoon ja maitopohjaisiin tuotteisiin liittyvien vaarojen arviointiin, näiden vaarojen hallintaan tarvittavien kriittisten valvontapisteiden valintaan sekä kriittisten valvonta-pisteiden tarkkailujärjestelmän käyttöön. Tuotantolaitokset valvovat tuotanto-olosuhteiden yleistä hygieniaa mm. mikrobiologisin tutkimuksin. Valvonta kattaa kaikkien työvaiheiden työvälineet, laitteet ja koneet, työntekijät sekä maidon ja maitopohjaiset tuotteet.

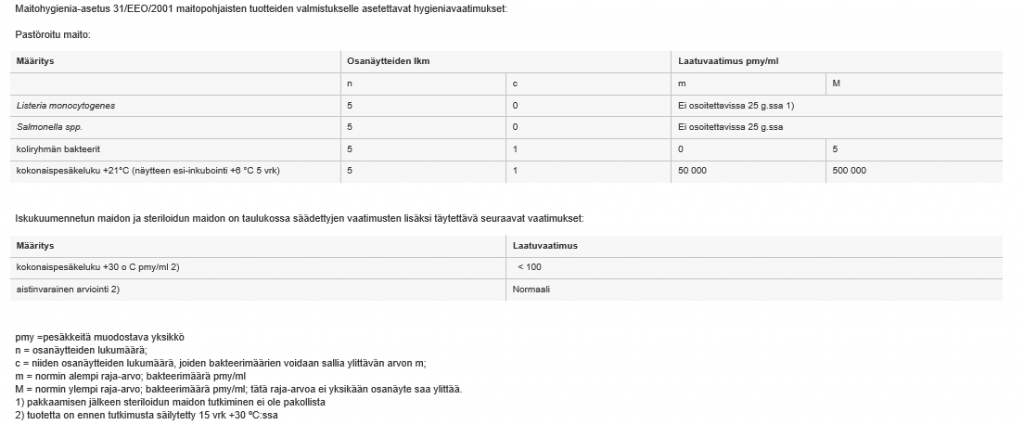

Maitotuotteiden tuotanto-olosuhteita ja valmiiden tuotteiden laatua määrittelee maitohygienia-asetus. Tämä asetus maidon ja maitopohjaisten tuotteiden valmistukselle asetettavista hygieniavaatimuksista on säädetty maa-ja metsätalousministeriössä. Se tuli voimaan 1.1.2002 ja on voimassa toistaiseksi.

Mikrobiologiset menetelmät ovat suhteellisen hitaita ja usein tuotteet ovat tulosten valmistuessa jo kaupassa. Tämän vuoksi mikrobiologisten laadunvalmennusmenetelmän tarkoitus on tukea pastöroinnin onnistuminen varmentamista pastöörin piirturin sekä esim fosfataasikokeen lisäksi.

Mikrobiologiset määritysmeneltelmät voivat perustua mikroskopointiin ja bakteerisolujen morfologian tutkimiseen, viljelyominaisuuksiin kasvualustoilla, fysiologisiin ja biokemiallisiin ominaisuuksiin, vasta-aine- tai geneettisiin ominaisuuksiin sekä sairaudenaiheuttamiskykyyn.

Tavanomaisimpia meijeriteollisuudessa käytettyjä mikrobiologisia määritysmenetelmiä ovat viljelymenetelmät. Viljelymenetelmät perustuvat mikrobien ravinteiden käyttöön. Kun tunnetaan tietyn bakteerin tai bakteeriryhmän ravintovaatimukset, voidaan koostaa alusta, jolla bakteerit kasvavat. Viljely voidaan suorittaa pintaviljelynä, jolloin näyte levitetään kasvualustan pinnalle, maljaviljelynä, jolloin näyte sekoitetaan hyytyvään kasvualustaan, putkiviljelynä, jolloin näyte siirrostetaan kasvatusliemeen tai kalvosuodatuksena. Suodatusmenetelmässä mikrobit kerätään nestemäisestä näytteestä bakteerisuodattimen avulla suodatuskalvolle, joka inkuboidaan halutun kasvualustan pinnalla.

Maljavalumenetelmässä siirrostetaan tietty tilavuus näytettä tai sen laimennosta petrimaljalle. Näytteen päälle kaadetaan noin 12-15 ml steriiliä kasvualustaa, jonka lämpötila on 44-47 ° C. Näyte sekoitetaan heti kasvualustaan ja annetaan hyytyä. Maljat inkuboidaan ylösalaisin käännettynä menetelmässä ilmoitetussa lämpötilassa. Tuotteista tehtävät mikrobien pesäkemäärä ja koliryhmän bakteerimääritykset tehdään tavanomaisesti maljavalumenetelmällä.

Tavanomaisimpia mikrobiologisia omavalvontamäärityksiä meijeriteollisuudessa ovat mikrobien pesäkemäärä ja koliryhmän bakteerien pesäkemäärä. Molemmat määritykset kuvaavat yleistä hygieniatasoa tuotantolaitoksessa. Koliryhmän bakteerien määrityksellä voidaan varmentaa edellisen lisäksi pastöroinnin onnistuminen. Kolibakteerit pastöroidussa maidossa ovat merkki jäkikontaminaatiosta eli esimerkiksi lämpökäsittelemättömän maidon pääsystä lämpökäsitellyn maidon joukkoon.

Määrityksiä tehdään tuotteista tuotantolaitoksen omavalvontaohjelman mukaan koko sen elinkaaren ajan sekä tuotantoympäristöstä, esim talousvedestä ja laitteiden pinnoilta. Salmonella ja Listeriamäärityksiä tehdään tuotteista ja tuotantoympäristöstä säännöllisesti. Myös ilman mikorobiologista laatua mitataan.

Varasto tarvitaan tasaamaan kysynnän ja tuotannon vaihteluja

Asiakastarvesuunnittelijat tekevät yhteistyössä myynti- ja markkinointipäälliköiden sekä tuotannonsuunnittelijoiden kanssa kauppamaitojen keskipitkän aikavälin myynti- ja tuotantosuunnitelmat varastotilanteen ja tuotekohtaisen markkinointi ja myyntitiedon perusteella.

Näiden tietojen perusteella hankintavastaavat tekevät lyhyen aikavälin hankintasuunnitelmat ja- tilaukset.

Tavoitteena on, että tuotteen valmistuksen alkaessa jakeluvarastossa on jo valmiina tieto siitä, minne valmiit tuotteet lähtevät ja mihin aikaan.

Jakelukustannusten minimoimiseksi varastoissa työskentelee logistiikan ammattilaisia vastaamassa toimitusten oikeellisuudesta, aikataulujen pitävyydestä, optimaalisesta varastotasosta.

Jakelun tavoitteena on toimittaa asiakkaan tilaamat tuotteet kustannustehokkaasti aina sovitun laatuisina, sovitulla tavalla, oikeaan aikaan, ja oikeaan paikkaan.

Jakelun suunnittelussa työskentelevät ovat logistiikan ammattilaisia. Jakeluautojen kuljettajat ovat pääsääntöisesti itsenäisiä yrittäjiä tai heidän työntekijöitään.

Varasto

Meijerituotteiden varastoinnissa korostuvat nopeat kiertoajat, koska tuotteet ovat herkästi pilaantuvia ja ne on varustettu päiväleimoilla, eli niiden myyntiaika on rajoitettu.

Valmiiden tuotteiden varastot ovat läpivirtausvarastoja, joissa tuotteita varastoidaan vain hyvin lyhyen aikaa.

Iso osa työstä varastossa on materiaalin siirtämistä paikasta toiseen. Jokainen tuotteen käsittelykerta varastossa aiheuttaa kustannuksia, vie aikaa ja antaa mahdollisuuden vahingoille ja virheille. Varastoissa siirtämiset pyritään minimoimaan ja välttämättömät siirrot pyritään tekemään mahdollisimman tehokkaasti.

Varastotoiminnoissa yhdistyvät yleensä manuaaliset, mekaaniset ja automatisoidut materiaalinkäsittelytavat. Manuaalisessa käsittelyssä käytetään lavoja, lavansiirtovaunuja, rullakoita sekä muovilaatikoita ja -tarjottimia. Mekanisoidussa käsittelyssä lihasvoiman käyttö on korvattu koneilla, joita ovat esimerkiksi erilaiset trukit ja kuljettimet. Automatisoidussa käsittelyssä materiaalinkäsittelyn kontrollointi tapahtuu tietokoneilla.

Keräily

Keräily on toiminto, jossa asiakkaan tilauksen mukainen määrä tuotteita keräillään keräilyalueelta

Keräilysysteemi muodostuu keräilypaikoista, joista tuotteet ovat kerättävissä keräilylistassa olevan määrän mukaisesti Keräilypaikat pyritään järjestämän siten, että ne aiheuttavat mahdollisimman vähän uupumista ja virheitä. Tuotteiden keräilyjärjestys on painavammista kevyempiin ja samankaltaiset ja saman nimiset tuotteet jaotellaan hieman eri paikkoihin. Suosituimmat nimikkeet on sijoitettu silmien ja vyötärön tasolle. Keräilijä voi keräilytavasta riippuen, joko kävellä tuotteen keräyspaikalle, ajaa sinne trukilla tai tuote voidaan siirtää varastopaikalta keräilijän työpisteeseen. Kauppamaitojen osalta käytetään tapaa, jossa keräilijä kävelee tuotteen keräilypaikalle.

Asiakastilausten käsittely

Asiakastilausten käsittelytavat määrittävät keräilijöiden määrän tilausta kohden ja keräilijöiden etenemisen varastossa.

Asiakastilausten käsittelytavat ovat: yksi keräilijä kerää yhden asiakastilauksen, useampi keräilijä kerää yhden asiakastilauksen tai keräilijä kerää nimikkeet vain tietyllä alueella olevilta keräilypaikoilta. Yhdistetyissä asiakastilauksissa useampi asiakastilaus esim. useamman kaupan tilaus on yhdistetty yhdeksi tilaukseksi.

Hankinta

Tuotteiden hankinnasta varastoon huolehtii hankintavastaava, jonka tehtävänä on varmistua, että puhelinmyynnillä on aina myytävää ja pääteasiakkailla tilattavaa.

Kauppanesteiden hankinta suoritetaan päivittäin ja mahdollisia lisätilauksia voidaan tehdä vielä myynnin loppumisen jälkeen, jos tilaus ei ole ollut riittävä. Hankinta saa myyntitietoja asiakastarvesuunnittelijalta. Hankintatiedot perustuvat myyntihistoriasta saatuihin tietoihin sekä eri kaupan keskusliikkeiltä saatuihin kampanjatietoihin. hankintavastaava laskee tuotteen tilausmäärän myyntisuunnitelman, varastosaldon ja vielä toimittamattomien erien perusteella.

Kauppamaitojen keräily

Alusvaunut ja rullakot siirtyvät keräilyradastolle automaattisesti.

Kauppanesteet kerätään suurkeittiöasiakkaille reittikohtaisesti ja vähittäiskaupoille asiakaskohtaisesti. Reittikohtaisessa keräilyssä kerätään keräilylistan sisältämät usean asiakkaan tuotteet samanaikaisesti. Asiakaskohtaisessa keräilyssä reitin keräilylista muodostuu useista pudotuksista. Jokainen pudotus sisältää yhden asiakkaan keräiltävät tuotteet. Reittien keräilyjärjestyksen määrää niiden ennalta sovitut lähtöajat.

Nestetuotteiden keräilyssä useampi kuin yksi keräilijä hoitaa yhden asiakastilauksen. Jos ryhmässä on kaksi keräilijää toinen keräilee pientuotteet ja toinen kauppanesteet. Reitin keräily suoritetaan tulostettavan keräilylistan perusteella. Keräilylista pitää sisällään, tuotenumeron, nimen, määrän, ja sijainnin varastossa. Keräilylistassa on myös asiakkaan, reitin ja myyjän tiedot sekä asiakkaan kokonaistilausmäärän. Kauppanesteissä pienin myyntierä on 5 purkkia Toimitukset voivat sisältää myös täysiä alusvaunuja ja rullakoita, jotka vedetään keräilyradastolta suoraan lähtöovelle.

Keräilijä merkitsee jokaiseen kuljetusyksikköön reitti- ja pudotusnumeron ja siirtää kuljetusyksiköt reitin lähtöovelle, jossa ne yhdistellään pientuotteisiin. Numerot helpottavat auton lastaamista oikeassa järjestyksessä. Kun koko reitti on kerätty, reitinvapauttaja tulostaa jakeluautonkuljettajalle kuormakirjan, ja antaa jakeluauton kuljettajalle luvan lastata.

Varaston muut toiminnot

Varaston muita toimintoja ovat asiakaspalautusten käsittely ja virheselvitys, varastokirjanpito, kuljetusjärjestely- ja suunnittelu, tavaran vastaanotto, palautuvien kuljetuspakkausten käsittely, lavakirjaus, tulostus, tuntikirjaus ja noutopalvelu.

Virheselvityksessä asiakaspalautekäsittelijät hoitavat tuotteisiin ja niiden jakeluun liittyviä ongelmia. Palautuksen syynä voi olla keräily tai jakeluvirhe, myynti tai tilausvirhe, pilaantunut tuote tai varastoinnin ja kuljetuksen aikana vaurioitunut tuote. Tuotteiden kunnon tarkastuksen jälkeen myyntiekelpoiset palautetaan takaisin varastoon ja muut hävitetään. Tuotteiden palautuksista tehdään saldokorjaukset varastonohjausjärjestelmään.

Varastokirjanpitäjä tarkistaa sisäisten ja ulkoisten toimittajien laskut ja suorittaa niiden arkistoinnin, seuraa varastosaldoja ja tekee varaston tuotteiden inventaarion. Kuljetussuunnittelijat vastaavat laajojen reittikokonaisuuksien suunnittelusta, kuljetusjärjestelijät puolestaan asiakkaiden päivittäisistä kuljetusjärjestelyistä. Palautuvien kuljetuspakkausten osastolla kuljettajien tuomat alusvaunut, laatikot ja rullakot siirretään laiturilta varastoon ja edelleen pesuun. lavakirjauksessa merkitään kuljettajien ottamat ja palauttamat lavamäärät. Noutopalvelusta asiakas voi hakea itse tilaamansa tuotteet. Noutopalveluun kerätään tuotteet valmiiksi asiakkaalle luovutettaviksi. Tuntikirjauksessa merkitään varaston työntekijöiden tekemät työtunnit. Häiriönpoisto huolehtii, että esimerkiksi kuljetusradastot ja automaattivarastot toimivat virheettömästi.

Jakelu

Tuotteet pyritään toimittamaan asiakkaille mahdollisimman lyhyillä kuljetusmatkoilla.

Tämän vuoksi maantieteellisesti samalla suunnalla sijaitsevat asiakkaista muodostetaan reittejä, joille tuotteet jaetaan samalla autolla. Reitit suunnitellaan huomioiden paitsi kuljetusmatkat, myös jaettavien tuotteiden määrät ja niiden käsittelyyn kuluva aika.

Reittien jakelusta huolehtivat kuljetusyritykset, joiden kanssa meijeriyritys solmii kuljetussopimukset tietyiksi määräajoiksi. Joskus kuljetusyrittäjät toimivat itse jakeluauton kuljettajina, usein he ovat palkanneet kuljettajia yrityksensä työvoimaksi.

Jakeluauton kuljettajan tehtäviin kuuluu kuorman lastaus, varsinainen jakelu sekä palautuvien kuljetuspakkausten käsittely. Vaikka kuljettaja ei olekaan meijeriyrityksen palveluksessa, hän on näkyvä yhteys meijeriyrityksen ja asiakkaan välillä.

Jakelua yhteistyössä

Maitotuotteiden mukana voidaan toimittaa myös muita elintarvikkeita.

Jakeluyhteistyö on perusteltua, jos yhteistyökumppanin asiakkaat ja jakelutarpeet kohtaavat meijeriyrityksen käytännöt. Jakeluyhteistyöllä ei etsitä pelkästään kustannussäästöjä. Yhteistyö säästää ympäristöä, ja parantaa turvallisuutta esim. vähentämällä liikennettä asiakkaan pihalla. Yhteistyömahdollisuuksien arviointi ja kannattavuuslaskenta on asiantuntijatyötä, jossa käsitellään laajoja asiakas- ja tuotetietomääriä.